Узбекистан, Ташкент – АН Podrobno.uz. В Алмалыке близится к завершению строительство одного из самых современных производств серной кислоты в регионе. Новый цех № 6 на цинковом заводе Алмалыкского горно-металлургического комбината (АГМК) обещает не просто давать дополнительный объем продукции в 180 тысяч тонн в год, но и стать настоящим прорывом в экологии, энергоэффективности и безопасности.

Стратегический объект

Каждый год в мире производится около 200 миллионов тонн серной кислоты. Это один из важнейших продуктов для химической, горнодобывающей и аграрной промышленности. Спрос на него стабильно растет, особенно в Азии. И Узбекистан – не исключение: здесь кислота используется в производстве удобрений, извлечении урана, металлургии и энергетике.

Один из производителей этого сырья в республике – АГМК. В этом году на предприятии планируется выпустить до 690 тысяч тонн этой продукции, однако в будущем эти показатели значительно вырастут.

Сернокислотный цех (СК) № 6 заменит самый первый на комбинате СК, который был запущен на цинковом заводе в 1963 году. Сегодня он производит чуть больше 100 тысяч тонн продукции в год. Благодаря модернизации комбинат сможет не только нарастить объемы, но и повысить качество продукции, а также перейти на более устойчивое производство.

От вредных выбросов до ценного сырья

Основная задача сернокислотного цеха – улавливать технологические газы после обжига цинкового концентрата и перерабатывать их в серную кислоту. Процесс производства состоит из нескольких этапов: очистка газа от пыли, промывка, сушка. Таким образом, вредные выбросы превращаются в побочный продукт – ценное промышленное сырье.

И на всем этом пути на новом предприятии будет использоваться самое современное оборудование от передовых производителей.

«Проект реализуется совместно с признанным лидером в сфере утилизации газов – финской компанией Metso-Outotec. Контракт по формату EPS предполагает проектирование, поставку оборудования и дальнейшее сопровождение работ по пуско-наладке», – рассказал директор цинкового завода Фаррух Утанов.

Уже поставлено 98 % оборудования, строительно-монтажные работы в новом цеху с двумя производственными линиями выполнены на 90 %. Они выполняются собственными силами комбината – в них задействованы трест «Олмалик металлург курилиш», Управление специализированных работ, медеплавильный и сам цинковый завод. При этом внедряется целый ряд уникальных решений.

Экология на первом месте

Один из главных эффектов проекта – экологичность. Для очистки газов на объекте устанавливаются современные четырехсекционные фильтры от датской компании FLSmidth. Это позволит снизить потери цинка, повысить его извлечение и сократить вредные выбросы.

Новые газоходы выполнены из стеклопластика, что не только гарантирует долговечность, но и снижает расходы на обслуживание. В зоне сушки и абсорбции будут применяться трубы из нержавеющей стали марки SX, которые обещают прослужить более 20 лет без капитального ремонта.

Отделение контактирования будет полностью автогенным – с теплообменниками и катализаторами от BASF. Это позволит экономить до 10 тысяч кубометров природного газа ежедневно.

После запуска нового цеха объем кислых сточных вод, которые остаются после промывки газа, сократится с 96 до 20 кубометров в час. Это почти в пять раз снизит расход извести на их нейтрализацию.

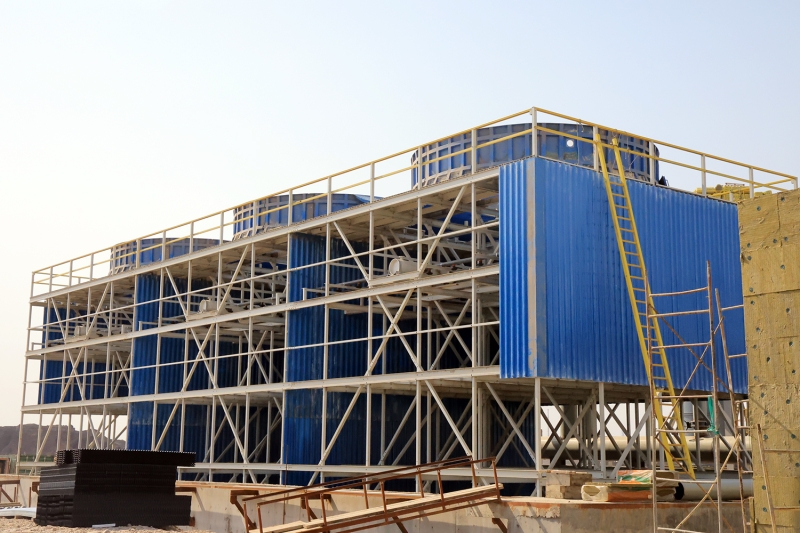

Градирня нового поколения, выполненная полностью из стеклопластика, обеспечит охлаждение 4 тысяч кубометров воды в час и позволит экономить до 2 тысяч кубов по сравнению со старой системой.

«В целом проект позволит уменьшить потребление воды, а также нагрузку на известковый завод, а соответственно сократит расходы энергоресурсов и выбросы в атмосферу. Кроме того, технологии позволят извлекать редкие металлы – рений и селен – из отходящих газов», – подчеркнул руководитель цинкового завода.

По проекту новый цех способен перерабатывать до 79 тысяч кубометров технологических газов в час и выпускать до 540 тонн кислоты в сутки. Это больше 180 тысяч тонн в год.

«Старая линия будет остановлена. Хотим разместить на этом месте музей – ведь это первый в АГМК сернокислотный цех. Ему больше 60 лет», – заключил Утанов

Партнерский материал